Producción de combustible renovable para aviación utilizando lodo residual como materia prima

Enrique Contreras-Vázquez*

José J. Cano-Gómez* ORCID: 0000-0003-3761-7736

Gerardo A. Flores-Escamilla** ORCID: 0000-0002-7810-098X

José de los S. López-Lázaro** ORCID:0000-0002-6461-1623

Magín Lapuerta-Amigo*** ORCID:0000-0001-7418-1412

CIENCIAUANL / AÑO 28, No.134, noviembre-diciembre 2025

DOI: https://doi.org/10.29105/cienciauanl28.134-4

RESUMEN

El 2% de las emisiones de gases contaminantes globales se generan en la aviación civil, y la bioturbosina (BJF) es una alternativa prometedora para reducir dichas emisiones. El hidroprocesamiento de ácidos grasos (HEFA) permite su producción a partir de diferentes materias primas como lodos residuales. En este trabajo, se investiga el HEFA de lodos residuales en la producción de BJF utilizando Cu/SAPO-11 como catalizador. El rendimiento máximo para la producción de BJF fue 57%, con una carga de 6%Cu/SAPO-11 a 300oC, 20 bar de N2 y 5 h. Este proyecto destaca el uso de lodos residuales para la producción de bioturbosina.

Palabras clave: biocombustible, catalizadores, HEFA, valorización, emisiones.

ABSTRACT

Civil aviation accounts for 2% of global pollutant emissions, and biofuel turbocharging (BJF) is a promising alternative for reducing these emissions. Hydroprocessing of fatty acids (HEFA) allows its production from different feedstocks, such as waste sludge. In this work, HEFA from waste sludge is investigated in the production of BJF using Cu/SAPO-11 as a catalyst. The maximum yield for BJF production was 57%, with a 6% Cu/SAPO-11 loading at 300°C, 20 bar N2, and 5 h. This project highlights the use of waste sludge for bioturbosine production.

Keywords: biofuel, catalysts, HEFA, valorization, emissions, bioturbosine.

Distintos reportes han esclarecido que el sector de aviación civil contribuye con aproximadamente 2% de las emisiones de gases de efecto invernadero que se liberan a la atmósfera a nivel mundial (Intergovernmental Panel on Climate Change, 2022). Por lo anterior, distintos organismos como la Organización de Aviación Civil Internacional han establecido metas, por ejemplo el Fly Net Zero, en busca de alcanzar cero emisiones netas en el sector. La bioturbosina (BJF) es un combustible sustentable para la aviación que podría reducir hasta en un 80% las emisiones de CO2 en todo su ciclo de vida comparado con la turbosina fósil (International Air Transport Association, n.d.). Tan sólo en 2021, cerca de 140 millones de litros de bioturbosina fueron generados a partir de fuentes vegetales y aceites animales, principalmente.

No obstante, hoy en día, distintos gobiernos a nivel mundial promueven la transición del uso de fuentes vegetales hacia los residuos industriales como materia prima en los procesos productivos de biocombustibles. El lodo residual (LR) es un desecho que proviene de la planta de tratamiento de aguas, y puede ser la materia prima en la manufactura de bioturbosina debido a su alto contenido de ácidos grasos libres (80%) (Shafer et al., 2006). Una planta puede producir hasta 40 metros cúbicos de LR al mes.

Actualmente, estos LR son confinados y representan cerca del 50% de los costos operativos de una planta de tratamientos de agua. Los procesos de Fischer-Tropsch y el de alcohol-a-turbosina han sido empleados como rutas de síntesis de bioturbosina, no obstante, su demanda energética y de insumos, y la discrepancia en la composición de la bioturbosina generada, las mantiene en vías de investigación. Por otro lado, la metodología de hidroprocesamiento de ácidos grasos (HEFA), la cual utiliza catalizadores de metales soportados, ha sido una de las rutas de producción de bioturbosina aprobadas para su uso en vuelos civiles alrededor del mundo (Vedachalam et al., 2021).

La bioturbosina sintetizada mediante HEFA se ha convertido en una alternativa de su homologó fósil debido a su alta densidad energética y menor requerimiento de insumos que otras rutas de síntesis (Niu et al., 2019). Vedachalam et al. (2021) sintetizaron bioturbosina a partir de cera residual mediante HEFA en presencia catalizadores de Pt soportados en material a base Si y Al. Los autores destacaron la importancia de los sitios ácidos en los catalizadores empleados en reacciones HEFA, ya que se favorecen los procesos de hidrocraqueo e hidroisomerización.

Por su parte, Ayandiran et al. (2019) obtuvieron hasta un 60% en rendimiento para la producción de bioturbosina, donde se emplearon catalizadores de ![]() destacando que el Cu presentaba mayor selectividad a la remoción de moléculas de oxígeno de enlaces C=O presentes en los ácidos grasos libres y triglicéridos. El objetivo de este trabajo es sintetizar bioturbosina empleando catalizadores de Cu soportados sobre zeolita SAPO-11, utilizando lodo residual como una nueva fuente de materia prima.

destacando que el Cu presentaba mayor selectividad a la remoción de moléculas de oxígeno de enlaces C=O presentes en los ácidos grasos libres y triglicéridos. El objetivo de este trabajo es sintetizar bioturbosina empleando catalizadores de Cu soportados sobre zeolita SAPO-11, utilizando lodo residual como una nueva fuente de materia prima.

METODOLOGÍA

El proceso de síntesis de bioturbosina se describe a continuación. Se recolectaron lodos residuales de la planta de tratamiento de aguas residuales de Agua y Drenaje de Monterrey, ubicada en el municipio de Apodaca, Nuevo León. Los LR se filtraron y se sometieron a un baño ácido (6% v/v, H2SO4) a 80oC durante una hora, con agitación constante (950 rpm) para promover la separación de fases. Al finalizar el baño ácido se obtuvieron tres fases (Moreno-Caballero, 2020): i) ácidos grasos libres (AGL) en la fase superior, ii) materia orgánica (tierra, grasa sin separar, entre otros) en la fase intermedia, y iii) sales inorgánicas ![]() en la fase inferior. Los AGL extraídos se llevaron a un proceso de un solo paso esterificación-transesterificación a 60°C, cuatro horas, relaciones 10:1 metanol:grasa, 0.1:1 catalizador (cloruro de colina y ácido tolueno sulfónico):grasa, y 350 rpm. El producto obtenido (biodiésel) fue empleado en las reacciones de hidroprocesamiento.

en la fase inferior. Los AGL extraídos se llevaron a un proceso de un solo paso esterificación-transesterificación a 60°C, cuatro horas, relaciones 10:1 metanol:grasa, 0.1:1 catalizador (cloruro de colina y ácido tolueno sulfónico):grasa, y 350 rpm. El producto obtenido (biodiésel) fue empleado en las reacciones de hidroprocesamiento.

La zeolita SAPO-11 fue utilizada como soporte en la reacción de HEFA, la cual se sintetizó con base en el procedimiento propuesto por Lok et al. (1987)-Patente 4440871. Se uso isopropóxido de aluminio, sílica coloidal y ácido fosfórico a manera de precursores de Si, Al y P en cantidades adecuadas para obtener una relación molar de producto de 0.032 Al: 0.042 P: 0.006 ![]() El resultado obtenido fue sometido a tratamiento hidrotermal a 200°C por 48 h. Posteriormente, se filtró, se lavó, se secó en aire a 60°C y se calcinó en flujo de aire a 600°C por 24 h. Finalmente, el Cu es soportado en la zeolita SAPO-11 aplicando el método de impregnación húmeda incipiente. Se utilizó

El resultado obtenido fue sometido a tratamiento hidrotermal a 200°C por 48 h. Posteriormente, se filtró, se lavó, se secó en aire a 60°C y se calcinó en flujo de aire a 600°C por 24 h. Finalmente, el Cu es soportado en la zeolita SAPO-11 aplicando el método de impregnación húmeda incipiente. Se utilizó ![]() como precursor para lograr cargas nominales de 4 y 6% en masa en los catalizadores. Las muestras fueron secadas a 65oC, se calcinaron a 350oC durante una hora y se redujeron en una mezcla de

como precursor para lograr cargas nominales de 4 y 6% en masa en los catalizadores. Las muestras fueron secadas a 65oC, se calcinaron a 350oC durante una hora y se redujeron en una mezcla de ![]() a 350oC por dos horas. Una vez sintetizado el catalizador de Cu/SAPO-11 se realiza el hidroprocesamiento de los AGL tratados (biodiésel).

a 350oC por dos horas. Una vez sintetizado el catalizador de Cu/SAPO-11 se realiza el hidroprocesamiento de los AGL tratados (biodiésel).

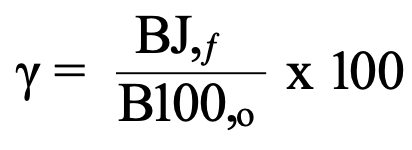

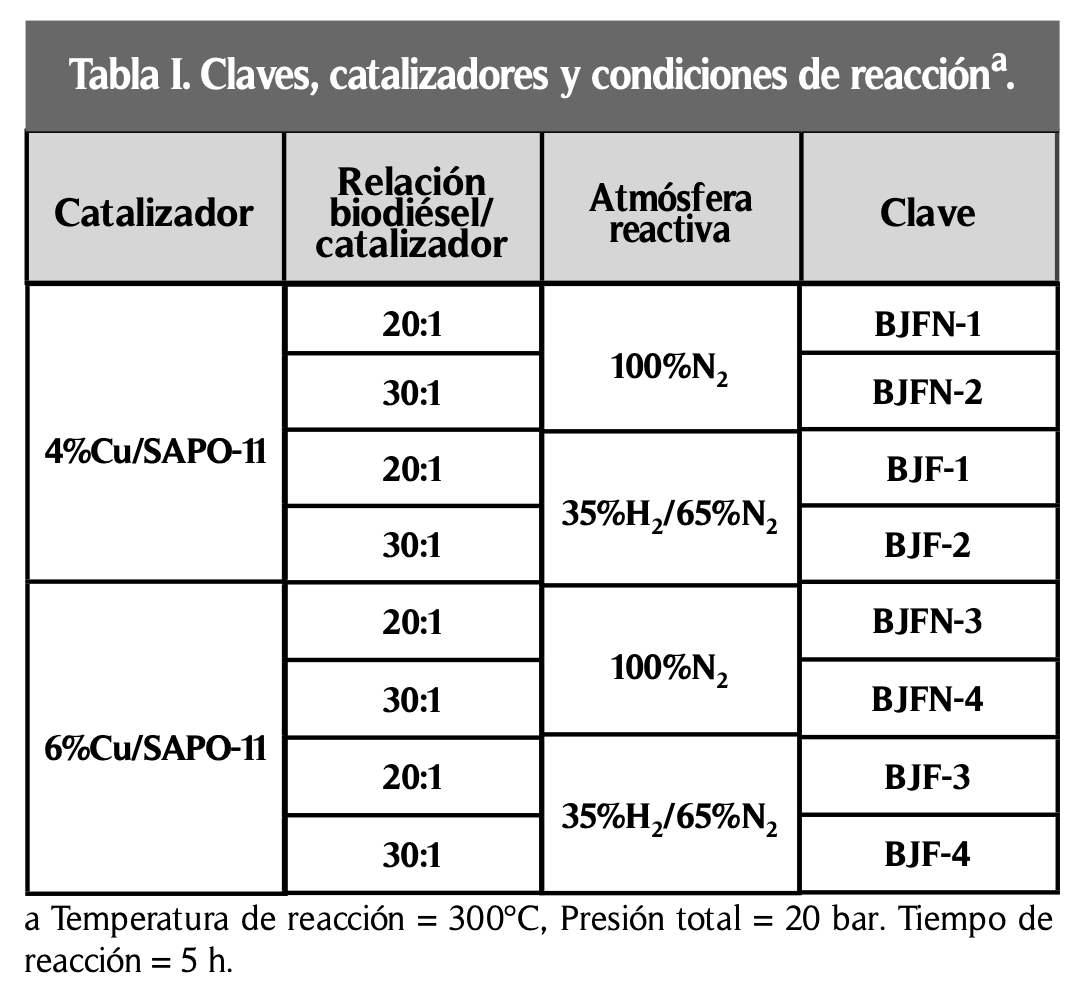

Para las pruebas de reacción HEFA se añadieron los AGL pretratados en el proceso de esterificación-transesterificación y el catalizador a dos diferentes relaciones 20:1 y 30:1 (Contreras-Vázquez, 2024). Asimismo, se estudió el efecto de la atmósfera reactiva en el sistema: ![]() Los productos de la reacción fueron separados a través de destilación fraccionada y los compuestos que conforman la bioturbosina fueron analizados por cromatografía de gases, empleando un detector de ionización de flama y una columna Agilent J&W GC column (30 m x 0.25 mmID x 0.25 mm). La tabla I muestra los códigos empleados en la bioturbosina sintetizada dependiendo de las condiciones de reacción de cada experimento realizado en este trabajo. Con la ecuación (1) se determinó el rendimiento (%m/m) en la generación de BJF.

Los productos de la reacción fueron separados a través de destilación fraccionada y los compuestos que conforman la bioturbosina fueron analizados por cromatografía de gases, empleando un detector de ionización de flama y una columna Agilent J&W GC column (30 m x 0.25 mmID x 0.25 mm). La tabla I muestra los códigos empleados en la bioturbosina sintetizada dependiendo de las condiciones de reacción de cada experimento realizado en este trabajo. Con la ecuación (1) se determinó el rendimiento (%m/m) en la generación de BJF.

Donde γ es el rendimiento másico para la producción de bioturbosina; ![]() , es el peso final de bioturbosina obtenido después de las reacciones HEFA;

, es el peso final de bioturbosina obtenido después de las reacciones HEFA; ![]() es la masa inicial de biodiésel utilizado como materia prima en las reacciones HEFA.

es la masa inicial de biodiésel utilizado como materia prima en las reacciones HEFA.

RESULTADOS Y DISCUSIÓN

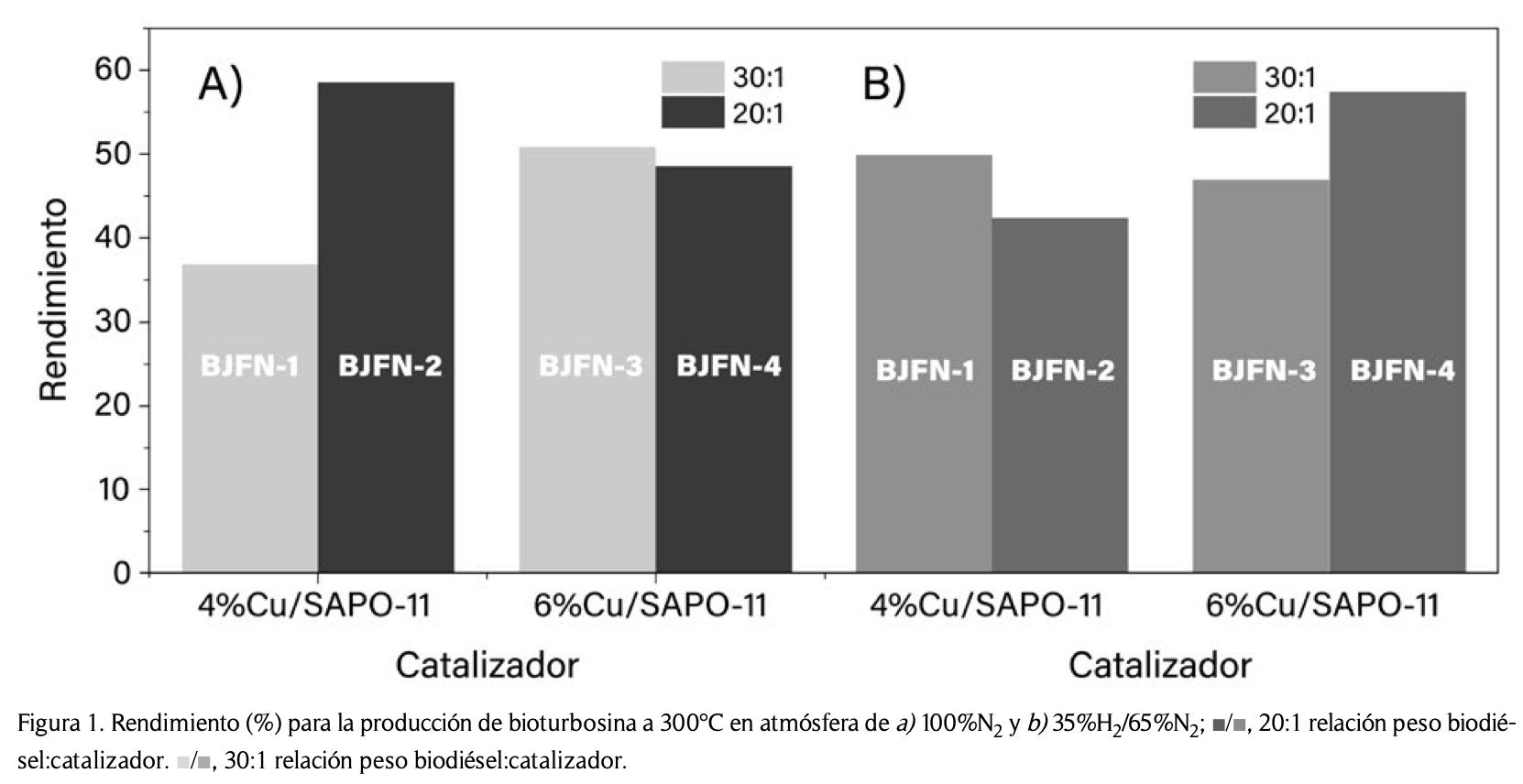

Los resultados en la figura 1 indican que la relación masa de biodiésel:catalizador (20:1 y 30:1) y la carga de catalizador (4% y 6% Cu) no tienen un efecto significativo sobre el rendimiento de producción (desviación porcentual <13%) de la bioturbosina bajo la atmósfera de mezcla ![]() Esta condición sugiere el poder utilizar menor cantidad de catalizador, obteniendo rendimientos de alrededor del 50%. Por otro lado, bajo atmósfera de reacción de

Esta condición sugiere el poder utilizar menor cantidad de catalizador, obteniendo rendimientos de alrededor del 50%. Por otro lado, bajo atmósfera de reacción de ![]() puro y carga de 6% de Cu, se logran rendimientos de 50% y 48% a relaciones masa de 30:1 y 20:1, respectivamente. Este comportamiento concuerda con los resultados obtenidos en atmósfera de mezcla

puro y carga de 6% de Cu, se logran rendimientos de 50% y 48% a relaciones masa de 30:1 y 20:1, respectivamente. Este comportamiento concuerda con los resultados obtenidos en atmósfera de mezcla ![]() para cargas de 6%Cu/SAPO-11.

para cargas de 6%Cu/SAPO-11.

El mayor rendimiento en la producción de bioturbosina fue de 57% utilizando

El mayor rendimiento en la producción de bioturbosina fue de 57% utilizando ![]() puro, 4%Cu/ SAPO-11, y relación 30:1. Estos resultados nos indican la posibilidad de sustituir atmósferas reactivas de

puro, 4%Cu/ SAPO-11, y relación 30:1. Estos resultados nos indican la posibilidad de sustituir atmósferas reactivas de ![]() por

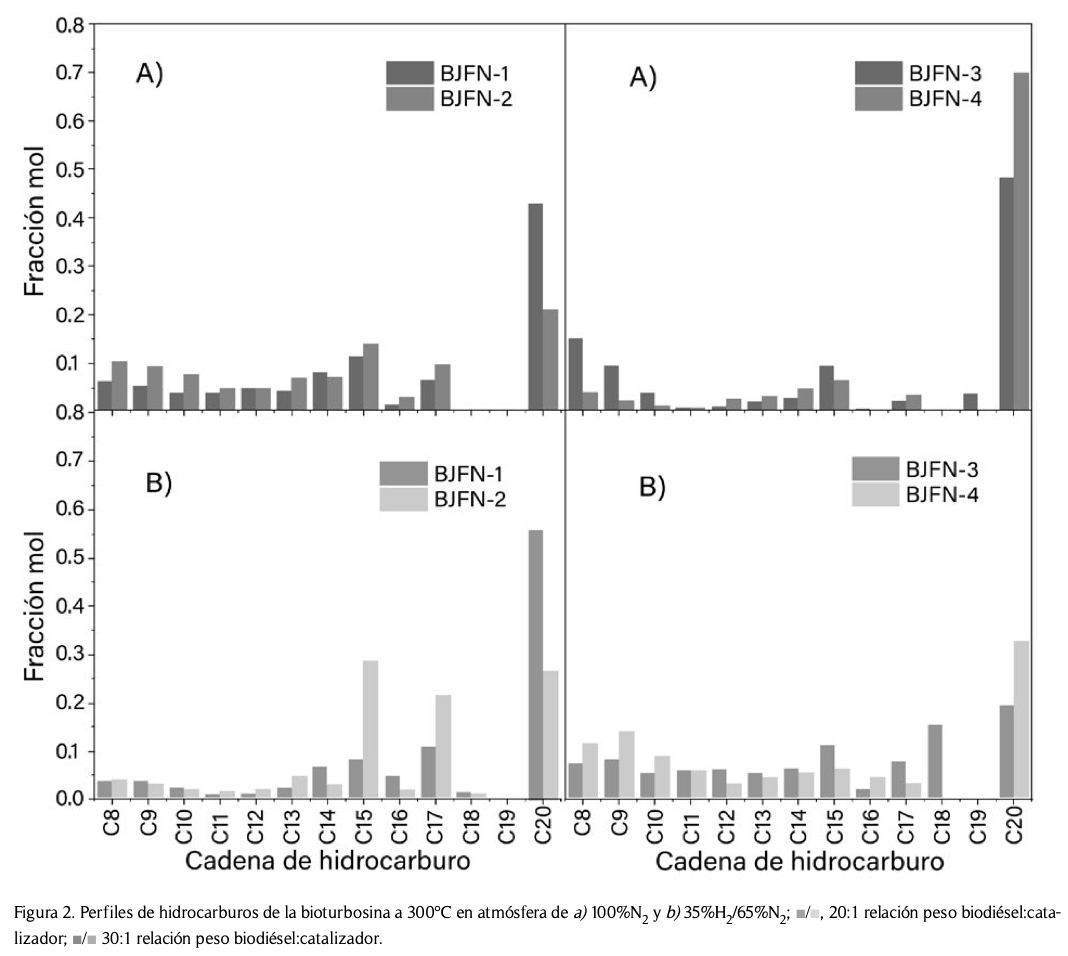

por ![]() puro, disminuyendo los riesgos operativos y el consumo de insumos con mayor costo. El alto rendimiento obtenido por este catalizador podría ser atribuido a una mejor interacción entre sus sitios activos y el biodiésel durante la reacción. La figura 2 muestra el efecto de la carga del catalizador sobre la distribución de cadenas de hidrocarburos

puro, disminuyendo los riesgos operativos y el consumo de insumos con mayor costo. El alto rendimiento obtenido por este catalizador podría ser atribuido a una mejor interacción entre sus sitios activos y el biodiésel durante la reacción. La figura 2 muestra el efecto de la carga del catalizador sobre la distribución de cadenas de hidrocarburos ![]() en ambas atmósferas reactivas. Ambas atmósferas presentan las mismas cadenas de hidrocarburos

en ambas atmósferas reactivas. Ambas atmósferas presentan las mismas cadenas de hidrocarburos ![]() , sin embargo, se presenta un incremento de aproximadamente 0.2 en la fracción mol del

, sin embargo, se presenta un incremento de aproximadamente 0.2 en la fracción mol del ![]() para una carga de catalizador de 20:1 y una atmósfera de

para una carga de catalizador de 20:1 y una atmósfera de ![]() , mientras que en las cadenas de

, mientras que en las cadenas de ![]() esta diferencia es menor a 0.1 fracción mol.

esta diferencia es menor a 0.1 fracción mol.

Sin embargo, conforme las cadenas de hidrocarburos aumentan a ![]() el efecto de la carga del catalizador es más evidente. El Cu, a diferencia de catalizadores como el Ni y Co, muestra una selectividad mejor distribuida hacia cadenas de hidrocarburos de

el efecto de la carga del catalizador es más evidente. El Cu, a diferencia de catalizadores como el Ni y Co, muestra una selectividad mejor distribuida hacia cadenas de hidrocarburos de ![]() características de la turbosina de origen fósil. Esto se asocia a la propiedad de los catalizadores de Cu para promover la desoxigenación del grupo C=O presente en los ácidos grasos este- rificados, lo cual favorece la producción de hidrocarburos, mismos que posteriormente se dividen en compuestos más ligeros por reacciones secundarias de hidrocraqueo y craqueo térmico.

características de la turbosina de origen fósil. Esto se asocia a la propiedad de los catalizadores de Cu para promover la desoxigenación del grupo C=O presente en los ácidos grasos este- rificados, lo cual favorece la producción de hidrocarburos, mismos que posteriormente se dividen en compuestos más ligeros por reacciones secundarias de hidrocraqueo y craqueo térmico.

Este tipo de reacciones también pueden promover la formación de cadenas de hidrocarburos más grandes ![]() (figura 2; Contreras-Vázquez, 2024). No obstante, este tipo de hidrocarburos no son deseables de la turbosina fósil y deberían ser separadas por destilación. Raza et al. (2021) mencionan que las cadenas de hidrocarburos deseables en la turbosina se encuentran entre

(figura 2; Contreras-Vázquez, 2024). No obstante, este tipo de hidrocarburos no son deseables de la turbosina fósil y deberían ser separadas por destilación. Raza et al. (2021) mencionan que las cadenas de hidrocarburos deseables en la turbosina se encuentran entre ![]() La presencia de cadenas más largas no es favorable, ya que eleva el punto de congelación, aumentando el riesgo de formación de cristales de cera a bajas temperaturas, lo que puede obstruir filtros y tuberías. Además, estos compuestos presentan menor volatilidad, dificultando la atomización y la combustión eficiente, lo que reduce la eficiencia del motor y aumenta las emisiones.

La presencia de cadenas más largas no es favorable, ya que eleva el punto de congelación, aumentando el riesgo de formación de cristales de cera a bajas temperaturas, lo que puede obstruir filtros y tuberías. Además, estos compuestos presentan menor volatilidad, dificultando la atomización y la combustión eficiente, lo que reduce la eficiencia del motor y aumenta las emisiones.

CONCLUSIONES

Las cargas de catalizador de Cu (4 y 6%) en las reacciones de HEFA muestran diferencias menores al 0.1 fracción mol en las cadenas de ![]() , permitiendo utilizar cargas al 4%. El máximo rendimiento en la producción de bioturbosina fue de 57% en atmósfera de nitrógeno puro, lo que sugiere que pudiera reducirse parcial o totalmente el uso hidrógeno en este tipo de reacciones. Se observó que la bioturbosina generada en este trabajo se compone de hidrocarburos de

, permitiendo utilizar cargas al 4%. El máximo rendimiento en la producción de bioturbosina fue de 57% en atmósfera de nitrógeno puro, lo que sugiere que pudiera reducirse parcial o totalmente el uso hidrógeno en este tipo de reacciones. Se observó que la bioturbosina generada en este trabajo se compone de hidrocarburos de ![]() , representativos a la turbosina de origen fósil. Esta condición se asocia a una mayor remoción de enlaces C=0, característico de los sitios activos del Cu. Este estudio resalta el uso potencial de lodos de aguas residuales en la generación de bioturbosina, promoviendo la valorización de desechos.

, representativos a la turbosina de origen fósil. Esta condición se asocia a una mayor remoción de enlaces C=0, característico de los sitios activos del Cu. Este estudio resalta el uso potencial de lodos de aguas residuales en la generación de bioturbosina, promoviendo la valorización de desechos.

FINANCIADOR

Agradecimiento a la Secretaría de Ciencia, Humanidades, Tecnología e Innovación (Secihti) por el financiamiento otorgado para el desarrollo del presente proyecto con el número CBF2023-2024-1830.

* Universidad Autónoma de Nuevo León, San Nicolás de los Garza, México. ** Universidad Juárez Autónoma de Tabasco, Cunduacán, México. *** Universidad de Castilla-La Mancha, Ciudad Real, España.

Contacto: enrique.contrerasvzqz@uanl.edu.mx, jose.canogmz@uanl.edu.mx, gerardo.florescm@uanl.edu.mx, adminojs@ujat.mx, magin.lapuerta@uclm.es

REFERENCIAS

Ayandiran, Adewale A., Boahene, Prince E., Dalai, Ajay K., et al. (2019). Hydroprocessing of oleic acid for production of jet-fuel range hydrocarbons over Cu and FeCu catalysts, Catalysts, 9(12), 1051, https://doi.org/10.339 0/catal9121051

Contreras-Vázquez, Enrique. (2024). Producción y caracterización de mezclas bioturbosina a partir de ácidos grasos libres presentes en lodos residuales: análisis de impacto ambiental (tesis de maestría), Universidad Autónoma de Nuevo León.

Intergovernmental Panel on Climate Change. (2022). Aviation and the global atmosphere. IPCC, https://www.ipcc.ch/report/aviation-and-the-global-atmosphere/

International Air Transport Association. (s.a). Developing sustainable aviation fuel (SAF), https://www.iata.org/en/programs/environment/sustainable-aviation-fuels/

Liu, Qiang, Zuo, Hongmei, Zhang, Qiang, et al. (2014). Hydrodeoxygenation of palm oil to hydrocarbon fuels over Ni/SAPO-11 catalysts, Cuihua Xuebao/Chinese Journal of Catalysis, 35(5), 748- 756, https://doi.org/10.1016/S1872-2067(12)60710-8

Lok, Benjamin M., Messina, Charles A., Patton, Ronald L., et al. (1987). Crystalline silicoaluminophosphates (Patent No. US4440871A), United States Patent and Trademark Office.

Moreno-Caballero, Brayan S. (2020). Efecto de los óxidos metálicos sobre las propiedades fisicoquímicas del biodiésel producido a partir de aguas residuales (tesis de maestría), Universidad Autónoma de Nuevo León.

Niu, Haibo. (2019). An overview on performance characteristics of bio-jet fuels, Fuel, 237, 916-936, https://doi.org/10.1016/j.fuel.2018.10.079

Raza, Muhammad, Anwar, Ahmad, Ashraf, Muhammad, et al. (2021). Chemical composition and low-temperature fluidity properties of jet fuels, Processes, 9(7), 1184, https://doi.org/10.3390/pr9071184

Shafer, Louis M., Striebich, Richard C., Gomach, James, et al. (2006). Chemical class composition of commercial jet fuels and other specialty kerosene fuels, Energy & Fuels, 20(4), 1743-1749, https://doi.org/10.1021/ef050407e

Vedachalam, Soundararajan, Boahene, Prince, Dalai, Ajay K. (2021). Production of jet fuel by hydrorefining of Fischer–Tropsch wax over Pt/AlTUD-1 bifunctional catalyst, Fuel, 300, 121008, https://doi.org/10.1016/j.fuel.2021.121008

Recibido: 16/06/2025

Aceptado: 15/08/2025