DESGASTE POR ABRASIÓN DEL CONCRETO CON AGREGADO CALIZO DE ALTA ABSORCIÓN

RÓMEL G. SOLÍS-CARCAÑO*, GERARDO E. CHAN-MAGAÑA*

CIENCIA UANL / AÑO 23, No.103 septiembre-octubre 2020

DOI: https://doi.org/10.29105/cienciauanl23.103-3

RESUMEN

La abrasión es una importante acción mecánica que afecta a los elementos de concreto que soportan tránsito intenso o conducen líquidos. Los factores que más influyen en la resistencia a la abrasión de este material son la dosificación de la mezcla, la resistencia de los agregados, el acabado y el curado. En muchas partes del mundo se utilizan agregados de roca caliza, los cuales son, por lo general, más porosos que los provenientes de las rocas ígneas. El objetivo de esta investigación fue determinar el efecto en el desgaste por abrasión de la relación A/C, el curado y la sustitución parcial de agregado fino calizo. Se concluyó que el concreto con relación A/C de 0.40 es adecuado para obtener concretos de alta exigencia a la abrasión, y se probó estadísticamente la influencia del curado y de la sustitución parcial de agregado fino con otro de menor absorción.

Palabras clave: concreto, durabilidad, abrasión, curado, agregados.

ABSTRACT

Abrasion is a mechanical action that affects concrete elements that withstand heavy traffic or conduct liquids. The principal factors that influence the abrasion resistance of this material are the mixture proportions, the resistance of the aggregates, finishing and curing. Triturated limestone aggregates are generally used, which are more porous than those from igneous rocks. The aim of this research was to determine the effect on wear by abrasion of the W/C ratio, curing and partial replacement of the fine limestone aggregate. It was concluded that the concrete with W/C ratio of 0,40 resists high abrasion; and the influence of lower absorption was statistically tested.

Keywords: concrete, durability, abrasion, curing, aggregates.

Uno de los principales problemas que afectan al concreto es el daño por abrasión, especialmente en superficies de tránsito y elementos de almacenamiento y conducción de líquidos. El comité del ACI 116 R (2000) define la resistencia a la abrasión como la capacidad de una superficie de resistir el desgaste por frotación o fricción.

Las principales acciones mecánicas que provocan el desgaste en la superficie del concreto son rozamiento, deslizamiento, raspadura, percusión, arrastre de materiales abrasivos y cavitación (Budinski, 2007). La resistencia a la abrasión del concreto, por lo general, se ha evaluado dependiendo de la acción específica que se espera que cause el daño en la superficie del material, por lo que no hay un único método para determinarla, ni un único criterio de aceptación. Las pruebas más utilizadas para medir el desgaste se basan en el frotamiento de esferas, la aplicación de cepillos, o chorro de arena y el contacto con discos giratorios (Neville, 2010).

Las losas de concreto son los elementos constructivos que con mayor frecuencia son afectados por el desgaste por abrasión, especialmente aquéllas que tienen alta exigencia en su desempeño, como los pisos industriales, las carreteras y las pistas de aterrizaje. En estos elementos la resistencia mecánica no suele ser el indicador que determina su durabilidad, de aterrizaje. En estos elementos la resistencia mecánica no suele ser el indicador que determina su durabilidad, sino el desgaste de su superficie que provoca que disminuya su capacidad de servicio (Vassout et al, 2008).

Los principales factores que influyen en la resistencia a la abrasión del concreto son la relación entre el agua y el cemento (A/C) y las propiedades de los agregados pétreos (Horszczaruk, 2005). Estos mismos factores influyen en su resistencia a la compresión —principal propiedad del material—, ya que determinan en su estructura porosa.

El proceso para dar acabado superficial al concreto es también un factor que incide en su resistencia superficial (Grdic, 2012). En condiciones de fraguado normal, el acabado se debe empezar lo más tarde posible, para permitir el sangrado del concreto y la evaporación del agua exudada; cuando se inicia antes de que se elimine el agua emergida, ésta se mezclará con la pasta de cemento y producirá una delgada capa débil y porosa (ACI-302, 2015).

Se ha demostrado que el curado es un factor que afecta más las propiedades de la capa externa del concreto que su resistencia mecánica (Neville, 2010). Trabajos experimentales han mostrado que el movimiento de humedad en el concreto afecta únicamente una profundidad aproximada de 35 mm, por lo que si se deja secar su superficie en forma prematura, las reacciones de hidratación del cemento cesarán y la resistencia de la capa expuesta al desgaste será menor a la del resto del elemento (Parrot, 1988). Consistente con lo anterior, Solís et al. (2013) reportaron que el efecto positivo del curado húmedo es más notorio en las propiedades físicas de la capa superficial del concreto que en la resistencia mecánica; en ese estudio se concluyó que en condiciones agresivas de exposición, el material debe ser curado el mayor tiempo posible para mantenerlo durable, además de resistente.

El uso generalizado del concreto en el mundo se basa en la utilización de las fuentes de agregados pétreos con las que se cuenta en cada región. En muchas regiones se utilizan agregados producto de la trituración de las rocas sedimentarias de carbonato de calcio, denominadas calizas (Pacheco y Alonso, 2003). Las calizas suelen tener gran variabilidad en sus propiedades, dependiendo de las condiciones geológicas en las que se formaron, pero por lo general son más porosas que las ígneas (Cardell et al, 2003).

En esta investigación se estudiaron las características del concreto que se fabrica con agregados calizos de la Península de Yucatán, los cuales se caracterizan por tener alta absorción. Estudios precios en la región han reportado porcentajes de absorción en estos agregados entre 4 y 11% (Solís y Moreno 2011; Cerón et al ., 1996), siendo los valores típicos para agregados de peso normal de 2 a 4% (Zulkarnain y Ramli, 2008; Neville, 2010).

El objetivo del presente estudio fue determinar el efecto en el desgaste por abrasión en el concreto de los factores: relación A/C, curado húmedo y sustitución parcial de agregado fino calizo por arena sílica.

METODOLOGÍA

La unidad de estudio fue el concreto fabricado con agregados calizos triturados de alta absorción. Las variables de interés que se midieron en el concreto fueron el desgaste a la abrasión, la resistencia a la compresión axial y la resistencia a la tensión por compresión diametral.

Las variables que se manipularon experimentalmente fueron la relación en masa entre el agua y el cemento (A/C), la cual tuvo cuatro valores: 0.40, 0.50, 0.60 y 0.70; la muestra de agregado fino, la cual tuvo dos variaciones: 100% de agregado triturado de roca caliza de alta absorción (Ca100) y combinación de 80% de este mismo agregado con 20% de arena de sílica (Ca80+Si20); y el tratamiento de curado, el cual tuvo dos variaciones: curado por inmersión durante 14 días (húmedo) y curado al medio ambiente en laboratorio sin control de temperatura y humedad (natural). El estudio se desarrolló en un contexto de clima cálido subhúmedo.

Los factores que se mantuvieron constantes fueron el tipo de cemento, CPC 30R de fabricación mexicana, equivalente a Portland tipo I de uso general (NMX-C-414, 2017); el agregado grueso, que fue triturado de roca caliza de alta absorción; el tipo de acabado de las probetas en la que se midió el desgaste, que fue con llana metálica de acuerdo con la recomendación para tráfico vehicular industrial (ACI-302, 2015), y la edad en la que se hicieron las pruebas de abrasión, compresión y tensión, que fue de 28 días.

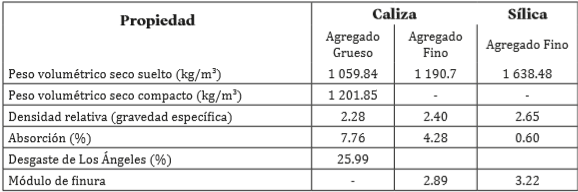

En la tabla I se presentan las propiedades índice de los agregados utilizados, obtenidas de acuerdo con las normas ASTM (2017). En ella se puede apreciar que el agregado grueso presenta alta absorción y que el agregado fino de sílica es notoriamente menos absorvente que el de caliza.

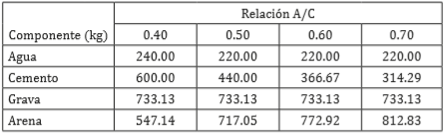

Las mezclas de concreto fueron dosificadas siguiendo el método de volúmenes absolutos (ACI 211.1-91,2009). En la tabla II se presentan las dosificaciones utilizadas.

El experimento tuvo dos réplicas (procesos de fabricación de los concretos) y por cada una se hicieron tres repeticiones (probetas ensayadas). Para las pruebas de abrasión se utilizaron probetas prismáticas de 20.0 por 20.0 por 7.5 cm, y para las de resistencia a compresión y tensión, probetas cilíndricas de 30.0 cm de alto por 15.0 cm de diámetro (ASTM C 192, 2018).

La prueba de desgaste realizada fue de abrasión por fricción y se basó en la norma europea UNE-EN-1339 Baldosas de hormigón: especificaciones y métodos de ensayo (2004). Se realizó utilizando una máquina de prueba desarrollada para determinar la resistencia a la abrasión de piedras naturales y productos de concreto. La prueba consiste en provocar el desgaste de la probeta mediante un disco metálico que gira a 75 revoluciones por minuto con un flujo continuo de arena abrasiva de corindón blanco de grado 80. Una vez concluida la aplicación del número estandarizado de revoluciones, se midió el ancho del área desgastada en la probeta.

El ancho desgastado se ajustó de acuerdo con la calibración de la máquina. La calibración se realizó obteniendo el desgaste en una piedra patrón de mármol Boulonnaise, el cual se comparó con el valor de desgaste de control de 20 mm. La diferencia del desgaste medido en la piedra patrón y el desgaste de control se debe restar o sumar a la medida obtenida en la probeta de concreto, según que la diferencia sea positiva o negativa, respectivamente.

Para las pruebas de resistencia a la compresión axial y tensión por compresión diametral se siguieron las normas ASTM C39/C39M-18 y ASTM C496/C496M-17, respectivamente.

El análisis de los datos consistió en estadística descriptiva (media y desviación estándar), para las variables desgaste a la abrasión y resistencia a la compresión y tensión; prueba de diferencia de medias (ANOVA), para la variable desgaste a la abrasión, utilizando los siguientes criterios de agrupación: la relación A/C, la muestra de agregado fino y el tratamiento de curado y prueba post hoc de Sheffé para probar la diferencia significativa entre las medias de las parejas según su relación A/C. En las pruebas de diferencia de medias se consideró un nivel mínimo de significancia de 0.05.

Las tres variables de interés y la relación A/C fueron relacionadas por medio de la correlación bivariada de Pearson. Se calcularon, por el método de mínimos cuadrados, las ecuaciones de correlación entre la resistencia a la compresión y a la tensión, y la relación A/C (variables independientes), y la resistencia a la abrasión (variable dependiente). A cada modelo se le calculó su medida de relación por medio del coeficiente de correlación y su bondad de ajuste por medio de su significancia. En las correlaciones calculadas se consideró un nivel mínimo de significacia de 0.05.

RESULTADOS

En la tabla III se presentan los resultados de la prueba de desgaste por abrasión; cada valor de desgaste representa la media de los resultados de dos repeticiones al experimento; en cada repetición se probaron tres probetas y en cada una de ellas se hicieron tres medidas del desgaste, es decir, cada valor del desgaste de esta tabla representa la media de 18 mediciones.

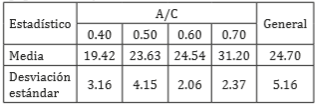

El efecto de la A/C en el desgaste se puede observar en la tabla IV, en la cual se presentan las medias y desviaciones estándar calculadas para cada relación A/C. La muestra de concretos cuyos estadísticos descriptivos se presentan en esta tabla fueron fabricados con el agregado fino calizo (Ca100) y se sometieron a un tratamiento de curado húmedo por 14 días; es decir, representan el caso típico que pudiera darse en las losas de concreto fabricadas con agregados calizos de alta absorción, adecuadamente curadas.

Tabla IV. Estadística descriptiva del desgaste (mm) para concretos con agregado fino calizo y curado húmedo.

Se realizó el análisis estadístico de las diferencias de las medias presentadas en la tabla IV. El resultado del ANOVA arrojó diferencias significativas entre las medias del desgaste al hacer variar la relación A/C del concreto, con un estadístico F igual a 15.38 y una significancia menor a 0.01. Por medio de la prueba post-hoc se determinó que la diferencia entre la media del desgaste del concreto con relación A/C de 0.70 (31.20 mm) fue estadísticamente diferente de las medias de los concretos con las otras tres A/C (19.42, 23.63 y 24.54 mm correspondientes a las A/C de 0.40, 0.50 y 0.60, respectivamente); las significancias de estas tres comparaciones fueron ≤ 0.01.

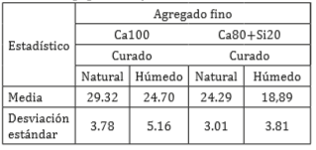

Los efectos combinados del tipo de agregado fino y del tratamiento de curado en el desgaste se pueden apreciar en la tabla V. Los concretos cuya estadística descriptiva se presenta en esta tabla fueron agrupados en cuatro muestras que corresponden a sendas combinaciones de agregado fino y tratamiento de curado; cada una de estas muestras incluyó los valores del desgaste medidos en los concretos fabricados con las cuatro relaciones A/C.

Tabla V. Estadística descriptiva del desgaste (mm) de las muestras que combinan los agregados finos y tratamientos de curado estudiados.

Para estudiar por separado el efecto en el desgaste de la sustitución de una parte del agregado fino calizo (20%) por agregado de sílica, se dividieron los concretos que tuvieron curado húmedo en dos muestras, según su tipo de agregado fino. El resultado del ANOVA arrojó diferencias significativas entre la media del desgaste de los concretos fabricados con agregado fino calizo (24.70 mm) y la media de los fabricados con la combinación de agregados calizos y de sílica (18.89 mm), con una F de 18.32 y una significancia menor a 0.01. Repitiendo el análisis para los concretos que tuvieron curado natural, se obtuvo también diferencia significativa, con un valor de F de 34.57 y una probabilidad menor de 0.01.

Para estudiar por separado el efecto del tratamiento de curado en el desgaste, se dividieron los concretos fabricados con agregado fino calizo en dos muestras según el tratamiento de curado aplicado. El resultado del ANOVA arrojó diferencias significativas entre la media del desgaste de los concretos con curado natural (29.32 mm) y la media de los que tuvieron curado húmedo (24.70 mm) con una F de 15.52 y una significancia menor a 0.01. Para los concretos con agregado fino combinado (Ca80+Si20), el ANOVA arrojó también diferencia significativa, con un valor de F de 15.39 y una probabilidad menor de 0.01.

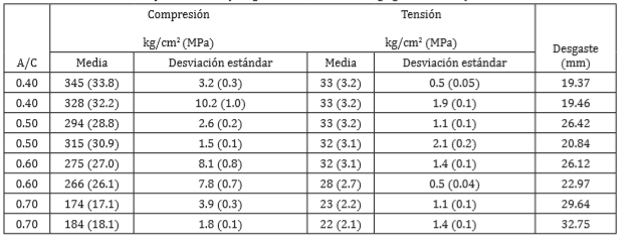

Para determinar la relación que guarda el desgaste del concreto con la resistencia a la compresión y tensión se midieron estas dos variables en los ocho lotes de concreto fabricados con agregado fino calizo y curado húmedo. En la tabla VI se presentan los valores obtenidos a partir de las pruebas correspondientes.

Tabla VI. Resistencia a la compresión, tensión y desgaste de los concretos con agregado fino calizo y con curado húmedo.

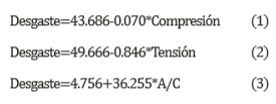

En las ecuaciones 1, 2 y 3 se presentan los modelos lineales de correlación que resultaron de considerar el desgaste (en mm) como variable dependiente, y la resistencia a compresión y tensión (en kg/cm2), y la relación A/C como variables dependientes; se tuvieron coeficientes de Pearson de -0.91, -0.80 y 0.88, respectivamente, con significancias menores a 0.01. Se hace la observación de que, en ningún caso, la combinación de más de una variable independiente arrojó un mayor coeficiente de correlación que el obtenido utilizando únicamente la resistencia a la compresión como variable pronosticadora del desgaste.

Sustituyendo los valores de la tabla VI en las ecuasiones anteriores, se obtuvieron las siguientes diferencias entre el desgaste medido y el valor calculado: (1) utilizando la resistencia a la compresión como variable independiente se obtuvo una diferencia promedio de -0.01 mm (con rango de -2.94 a 3.31 mm); (2) utilizando la resistencia a la tensión como variable independiente se obtuvo una diferencia promedio de 0.99 mm (con rango de 0.89 a 1.21 mm), y (3) utilizando la relación A/C como variable independiente se obtuvo una diferencia promedio de -0.10 mm (con rango de -4.38 a 3.53 mm).

DISCUSIÓN

Se estudiaron concretos que combinaron diferentes relaciones A/C, tratamientos de curado y muestras de agregado fino. Para todas las combinaciones se observó que al disminuir la relación A/C el ancho del desgaste por abrasión en el concreto fue menor: Laplante et al. (1991) probaron el importante efecto de la relación A/C en la resistencia a la abrasión y concluyeron que es el segundo factor en importancia, después de la calidad de los agregados.

De acuerdo con la norma UNE-EN 1339 (2004), el concreto estudiado en la presente investigación con relación A/C de 0.40 se puede clasificar como de muy alta exigencia a la abrasión para uso industrial (denominado clase 4, marcado I), que se caracteriza por tener un ancho de desgaste ≤ 20 mm; los concretos con relaciones A/C de 0.50 y 0.60 se pueden clasificar como de exigencia baja para uso normal (clase 12, marcado G), que se caracterizan por tener un ancho de desgaste ≤ 26 mm y ˃ 20 mm; mientras que el concreto con relación A/C de 0.70, con ancho de desgaste > 26 mm está fuera de la clasificación.

Desde el punto de vista de la resistencia a la compresión, el ACI-302 Construcción de losas y pisos de concreto

(2015), especifica una resistencia a la compresión de 315 kg/cm² (30.9 MPa) a 28 días para pisos sujetos a tráfico pesado y cargas de impacto (denominados clase 6). Esta resistencia corresponde a la obtenida en este estudio para el concreto con relación A/C de 0.40, que fue en promedio de 337 kg/cm² (33.0 MPa).

Estadísticamente se obtuvo que las medias del desgaste de los concretos con relación A/C de 0.40, 0.50 y 0.60 no fueron significativamente diferentes (desgastes de 19.42, 23.63 y 24.54 mm, respectivamente), mientras que la media del desgaste de los concretos con relación A/C de 0.70 (31.20) sí fue significativamente diferente a las medias de las otras tres relaciones A/C. Respecto al efecto de la relación A/C en la durabilidad del concreto, en un estudio realizado con concretos fabricados con los mismos agregados calizos de alta absorción se reportó que no se encontraron diferencias significativas para las relaciones A/C de 0.40 y 0.50 en las medias de diversas variables medidas en el concreto, como la permeabilidad al aire, la porosidad total, la sortividad y la resistividad (Alcocer, 2014), lo cual llevó a concluir que ambas relaciones A/C producen concretos igualmente durables.

Estadísticamente se obtuvo que la media del desgaste de los concretos con curado húmedo fue significativamente diferente a la media de los concretos expuestos al medio ambiente, teniendo mejor desempeño los primeros. Estos resultados se pueden comparar con los reportados por Solís et al. (2013) para concretos fabricados con agregados similares, con relación A/C de 0.50 y diferentes tratamientos de curado; en ese estudio se utilizó la misma prueba de abrasión que en la presenta investigación y se reportaron los siguientes desgastes: 26.9 mm, para concreto expuesto al medio ambiente (clima cálido subhúmedo); 24.0 mm, para curado húmedo por siete días, y 23.4 mm, para curado húmedo por 28 días. Por su parte, en la presente investigación, para la relación A/C de 0.50, se midieron desgastes de 28.86 y 23.63 mm para concretos expuestos al medio ambiente y con curado húmedo por 14 días, respectivamente; se puede apreciar que los valores medidos en los dos estudios, realizados en condiciones similares, son consistentes.

Dhir et al. (1991) también comprobaron el efecto del curado en el desgaste por abrasión en el concreto, para esto fabricaron concretos con relación A/C de 0.55 y los sometieron a diversos tratamientos de curado, como exposición al medio ambiente, curado húmedo por cuatro días y uso de diversas membranas de curado. De acuerdo con sus resultados, el concreto con curado húmedo por cuatro días tuvo 52% de disminución en la profundidad del desgaste, respecto al concreto expuesto al medio ambiente, en un contexto de clima frío (con temperatura media anual de 8°C). En el presente estudio para el concreto de características similares se tuvo una disminución del ancho el desgaste de alrededor de 17%, en un contexto de clima cálido subhúmedo (con temperatura media anual de 25°C).

Los agregados calizos utilizados en la presente investigación se caracterizan por tener alta absorción. Por tal motivo, para mejorar el desempeño del concreto se hizo una sustitución parcial de agregado fino por arena de sílica, en la cual se midió un porcentaje de absorción siete veces menor que el del agregado fino calizo. Estadísticamente se obtuvo que la media del desgaste de los concretos fabricados con una sustitución de 20% del agregado fino calizo por arena de sílica fue significativamente diferente respecto a la media de los concretos fabricados con 100% agregado fino calizo de alta absorción; teniendo mejor desempeño los primeros.

La mejoría en la resistencia a la abrasión por esta sustitución concuerda con los estudios de Ghafoori y Diawara (2007) y de Li et al. (2011), en los cuales se sustituyeron variados porcentajes de los agregados finos por materiales con mejores propiedades, obteniendo como resultado una mayor resistencia a la abrasión en el concreto en forma consistente.

Laplante et al. (1991) demostraron la influencia de las propiedades de los agregados en el desgaste por abrasión; fabricaron concretos con A/C de 0.32 y agregados provenientes de rocas de caliza, dolomita, granito y basalto. De acuerdo con sus resultados, los concretos fabricados con agregados no calizos obtuvieron los siguientes porcentajes de disminución en la profundidad del desgaste, respecto al que midió en el concreto con agregados calizos: 73% para la dolomita, 82% para el granito y 86% para el basalto.

En ese informe se reportan, también, los porcentajes de desgaste por abrasión e impacto de los diferentes agregados utilizados –obtenidos con la máquina de Los Ángeles– los cuales fueron 28.7% para la caliza, 18.9% para la dolomita, 21.9% para el granito y 14.6% para el basalto. Como se puede notar, el agregado calizo utilizado en el estudio de Laplante et al. (1991) tuvo un desgaste por abrasión parecido al que se tuvo en el agregado calizo utilizado en la presente investigación (25.99%, de acuerdo con la tabla I); lo anterior podría permitir comparar, de manera indirecta, la resistencia a la abrasión de los concretos fabricados en la presente investigación, con la resistencia de concretos fabricados con agregados provenientes de rocas con mejores propiedades.

Por otro lado, se obtuvo una muy alta correlación entre el desgaste y la resistencia a la compresión (coeficiente de Pearson > 0.90); una alta correlación entre el desgaste y la resistencia a la tensión y la relación A/C (coeficientes de Pearson entre 0.80 y 0.90). Sin embargo, la fuerza de la correlación no aumentó cuando se incluyeron en un mismo modelo la resistencia a compresión y tensión como variables independientes para pronosticar el desgaste, como se ha reportado en la bibliografía (Yazici y Inan, 2005).

CONCLUSIONES

Para los agregados calizos triturados de alta absorción utilizados en el presente estudio se comprobó que la resistencia al desgaste por abrasión aumenta consistentemente mientras más rica en cemento sea la mezcla. El concreto con relación A/C de 0.40 mostró ser adecuado para obtener concretos con buen desempeño ante acciones abrasivas.

En concretos sin curado húmedo se obtuvo una disminución del desgaste de 17% al sustituir 20% del agregado calizo fino por arena de sílica, con lo cual mejoró el desempeño del concreto.

En concretos con agregado fino combinado (caliza-sílica) se obtuvo una disminución adicional del desgaste de 22% al aplicarle un curarlo húmedo por 14 días; con lo que se produjo una disminución del ancho del desgaste total de 36%, bajo el efecto combinado de mejorar el agregado fino y de curar el concreto adecuadamente.

Con base en el análisis estadístico realizado se obtuvo:

- Diferencia significativa de la media del desgaste de los concretos con relaciones A/C de 0.40, 0.50 y 0.60, respecto a la media del concreto con A/C de 0.70.

- Diferencia significativa de la media del desgaste del concreto fabricado con agregados finos combinados (caliza-sílica), respecto a la media del concreto con agregado fino calizo.

- Diferencia significativa de la media del desgaste del concreto con curado húmedo, respecto a la media del concreto curado al medio ambiente. • Un modelo con muy alta correlación entre

* Universidad Autónoma de Yucatán.

Contacto: tulich@correo.uady.mx

REFERENCIAS

Alcocer, M. (2014). Estudio de la permeabilidad en el concreto con agregados calizos triturados. (tesis de maestría), Mérida, México: Universidad Autónoma de Yucatán.

ASTM C496/C496M-17. (2017). Standard Test Method for Splitting Tensile Strength of Cylindrical Concrete Specimens. West Conshohocken, USA: American Society for Testing and Materials.

ASTM. (2017). Annual book of ASTM standards, Volume 04.02: Concrete and aggregates. West Conshohocken, USA: American Society for Testing and Materials.

ASTM C3192/C39M-18. (2018). Standard Practice for Making and Curing Concrete Test Specimens in the Laboratory. West Conshohocken, USA: American Society for Testing and Materials.

ASTM C39/C39M-18. (2018). Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. West Conshohocken, USA: American Society for Testing and Materials.

Budinski, K. (2007). Guide to friction, wear and erosion testing. West Conshohocken, USA: ASTM international.

Cardell, C., Rivas, T., Birgine, J., et al. (2003). Patterns of damage in igneous and sedimentary rocks undertions simulating sea-salt weathering. Earth Surface Processes and Landforms: The Journal of the British Geomorphological Research Group. 28(1):1-14. https://doi.org/10.1002/esp.408

Cerón M., Duarte F., y Castillo W. (1996). Propiedades físicas de los agregados pétreos de la ciudad de Mérida. Ingeniería Revista Académica. 31: 27-40.

Committee 116. (2000). ACI-116R-00 Cement and con-crete terminology. Farmington Hills, USA: American Concrete Institute.

Committee 211. (2009). ACI-211.1-91 Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete. Farmington Hills, USA: American Concrete Institute.

Committee 302. (2015) . ACI-302.1R-15 Guide to concrete floor and slab construction. Farmington Hills, USA: American Concrete Institute.

Dhir, R., Hewlett, P., y Chan, Y. (1991). Near-surface characteristics of concrete: abrasion resistance. Materials and Structures. 24(2): 122-128. Doi.org/10.1007/BF02472473

Ghafoori, N., y Hamidou, D. (2007). Strength and wear resistance of sand-replaced silica fume concrete. ACI Materials Journal. 104(2):206-14. DOI: 10.14359/18584

Grdic, Z., Curcic, G., Ristic, N., et al. (2012). Abrasion resistance of concrete micro-reinforced with polypropylene fibers. Construction and Building Materials. 27(1):305-312. DOI: doi:10.1016/j.conbuildmat.2011.07.044

Horszczaruk, E. (2005). Abrasion resistance of high-strength concrete in hydraulic structures. Wear, 259(1):62-69. DOI: 10.1016/j.wear.2005.02.079

Laplante, P., Aïtcin, P., y Vézina, D. (1991). Abrasion resistance of concrete. Journal of Materials in Civil Engineering . 3(1): 19-28. DOI: 10.1061/(ASCE)08991561(1991)3:1(19)

Li, B., Ke, G., y Zhou, M. (2011). Influence of manufactured sand’s characteristics on strength and abrasion resistance of pavement cement concrete. Construction and Building Materials. 25(10):3849-3853

Neville, A. (2010). Concrete technology. Second Edition, London, England: Prentice-Hall.

ONNCCE. (2017). NMX-C-414 Industria de la construcción-cementos hidráulicos: especificaciones y métodos. Ciudad de México, México: Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

Pacheco, J., y Alonzo, L. (2003). Caracterización del material calizo de la Formación Carrillo Puerto en Yucatán. Ingeniería Revista Académica. 7(1):7-19.

Parrot, L. (1988). Moisture profile in drying concrete. Advances in Cement Research . 1(3):164-170.

Solís, R., y Moreno, E. (2011). Concreto con agregados calizos en clima cálido . Saarbrücken, Alemania: Editorial Académica Española.

Solís, R., Moreno, E., y Serrano, C. (2013). Influencia del tiempo de curado húmedo en la resistencia y durabilidad del concreto en clima tropical. Concreto y Cemento, Investigación y Desarrollo. 4(2):15-25.

UNE. (2004). EN 1339 baldosas de hormigón: especificaciones y métodos de ensayo. Madrid, España: Normaliza-ción Española.

Vassou, V., Short, N., y Kettle, R. (2008). Microstructural investigations into the abrasion resistance of fiber-reinforced concrete floors. Journal of Materials in Civil En-gineering. 20(2):157-168. https://doi.org/10.1061/ (ASCE)0899-1561(2008)20:2(157).

Yazıcı, S., y Inan, G. (2005). An investigation on the wear resistance of high strength concretes. Wear. 260(6):615-618. DOI.org/10.1016/j.wear.2005.03.028

Zulkarnain, F., y Ramli, M. (2008). Durability performance of lightweight aggregate concrete for housing construction. Proceedings from ICBEDC. 8: 541-551